JAKOFIX ME

سری رنگ های راکتیو JAKAZOL ME گروه ME با کلاس رنگی Bi- functional، عمدتا مناسب برای سیستم رنگرزی به روش رمق کشی می باشند. این رنگزاها در ردیف ثبات های خوب قرار گرفته و دارای بیشترین میزان رمق کشی با تکرار پذیری بالا در RFT (right first time) میباشند.

ویژگی ها

گروه رنگی راکتیو ME بر پایه تری کرومات با قیمت مقرون به صرفه بوده که جهت رنگ های با شید رنگی روشن و متوسط مورد استفاده قرار میگیرند.

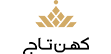

- محصولی با طیف رنگی گسترده

- برداشت خوب

- تکرار پذیری خوب

- ثبات خوب

شید روشن

Jakofix golden yellow MERL150

Jakofix red MFGF

Jakozol blue CF-R

شید متوسط

Jakofix golden yellow MERL 150

Jakofix red me4bl 150

Jakofix navy blue MEBF

سایر رنگ ها

Jakofix yellow ME4GL

Jakofix orange ME2RL

Jakofix red MEGF

- ویژگی های عمومی

شرایط نگهداری:

رنگ های راکتیو JAKAZOL ME و Jakofix پایداری خوبی در شرایط معمولی انبار دارند. توصیه می شود این محصولات پس از مصرف در بسته بندی های محکم و در هوای خنک و خشک نگهداری شود.

آماده سازی:

کالایی که برای رنگرزی استفاده می شود باید pH خنثی و همچنین جذب بالایی داشته باشد. هرگونه ناخالصی و همچنین مواد روغنی روی کالا (پارچه ای که میخواهد بر روی آن رنگرزی انجام شود) باید بخوبی پاک شود. هر میزان از پراکسید که ممکن است از مرحله پخت و سفید گری بر روی کالا مانده باشد باید به طور کامل زدوده شده تا موجب رنگرزی نایکنواخت نگردد.

سختی آب:

این موضوع حائز اهمیت است که برای جلوگیری از رسوب نمک کلسیم در شرایط قلیایی حتما از آب نرم استفاده شود. از عملیات سختی گیری آب میتوانید استفاده کنید تا آب را نرم و یون های فلزی موجود در آب را از بین ببرید.

محلول سازی:

بهترین روش جهت حل کردن پودر رنگ استفاده از آب داغ (بهتر است دمای آن بیشتر از 80 درجه سانتی گراد و 176 درجه فارنهایت نباشد) با توجه به وزن آب و سرعت بالای میکسر در 10 مرحله است. جهت جلوگیری از هیدرولیز رنگ پیشنهاد میشود که از آب باpH خنثی یا کمی اسیدی استفاده شود.

پایداری در حمام:

محلول های خنثی که در مخزن ها وجود دارند در دمای اتاق حدودا 25 ± 2°C حداکثر تا 8 ساعت پایدار میباشند. نوع، میزان قلیا و درجه دمای محلول های موجود در مخزن میزان پایداری حمام رنگرزی را تعیین میکند.

عملیات برداشت:

در محیط خنثی: 15% رنگالیت برای احیای آب مورد نیاز است.

در محیط قلیایی: رنگالیت20%، کربنات سدیم 10%، پتاسیم کربنات 10%، تیتایم دی اکسید 10%، OBA2%

روش های رنگبری:

روش اول: سود سوز آور 15 ml/l ، سدیم هیدرو سولفیت 5g/l ، L:R 1:20 ، 30 دقیقه در دمای 90 درجه سانتی گراد

روش دوم : سدیم هیپو کلریت (موجود در کلرین 5 g/l ) ، pH 10-11، L:R 1:20، 30 دقیقه در دمای 25 درجه سانتی گراد

خنثی سازی با 1g/l سدیم بی سولفات در دمای 40 درجه سانتی گراد برای 10 دقیقه

روش سوم: ابتدا رنگبری به روش دوم و در ادامه روش اول انجام شود.

نتیجه: قدرت رنگزا با نمونه اولیه آن مقایسه شود.

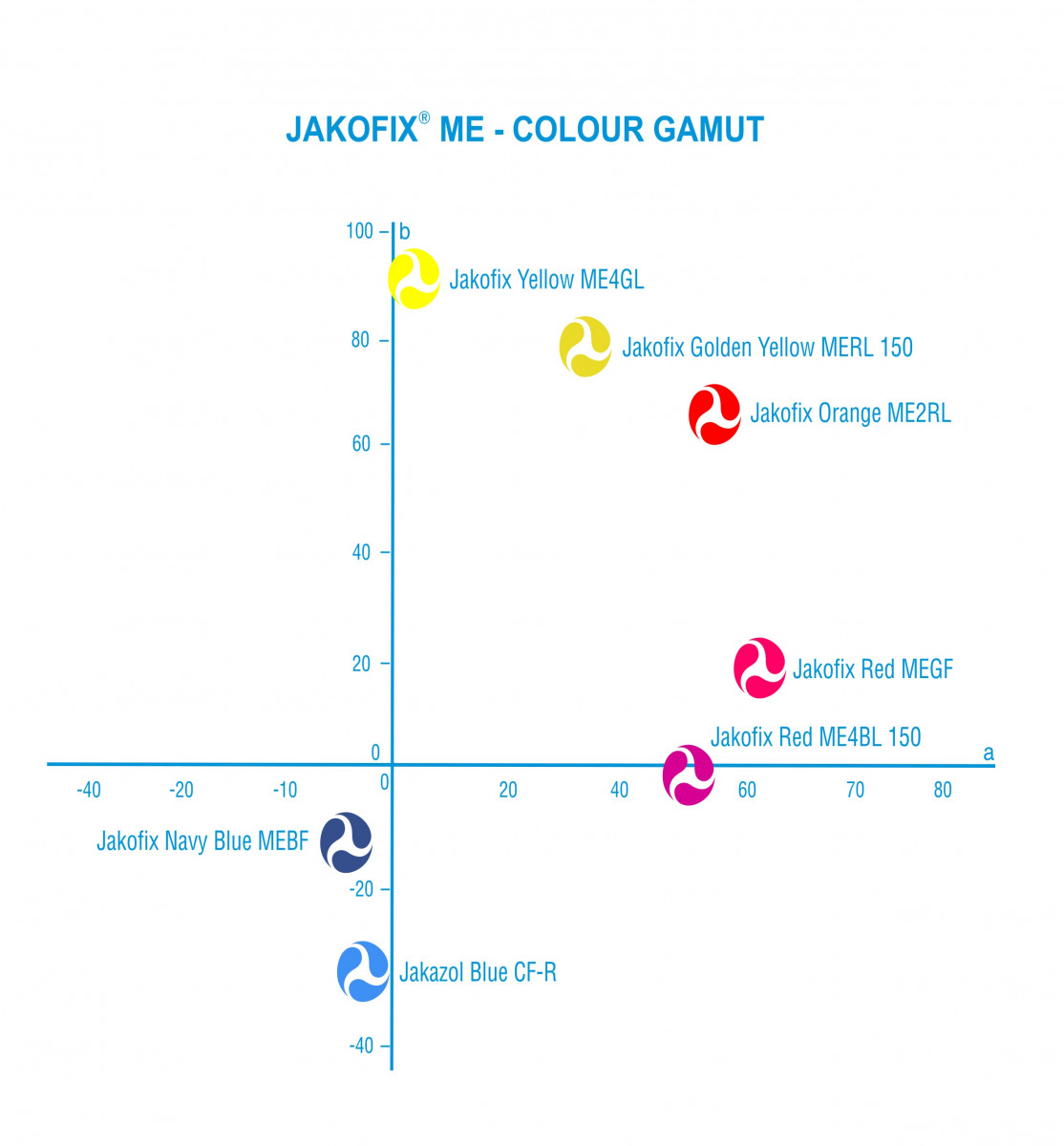

رنگرزی به روش رمق کشی گرم

A.دوزینگ مواد کمکی B.دوزینگ رنگزا

C.دوزینگ نمک D.دوزینگ کربنات (حالت قلیایی)

جدول نمک و کربنات

|

رنگ % |

نمک (g/l) |

سدیم کربنات (g/l) |

ترکیب قلیا | |

| سدیم کربنات (g/l) | سدیم هیدروکسید50%

(ml/l) |

|||

| <0.1 | 20 | 5 | 5 | 0 |

| 0.1-0.5 | 20-25 | 5-7 | 5 | 0.6-0.75 |

| 0.5-1 | 25-40 | 7-10 | 5 | 0.75-0.9 |

| 1-2 | 40-50 | 10-13 | 5 | 0.9-1.2 |

| 2-3 | 50-60 | 13-15 | 5 | 1.2-1.5 |

| 3-5 | 60-80 | 15-20 | 5 | 1.5-2 |

| >5 | 80-100 | 20 | 5 | 2 |

توجه: برای شیدهای با رنگ فیروزه ای و پارچه های ویسکوز ریون و مرسریزه شده روش مهاجرت توصیه می شود.

جدول نمک و کربنات برای پارچه های ویسکوز و پنبه مرسریزه شده

| رنگ% | نمک (g/l) | سدیم کربنات (g/l) |

| 0.1> | 20 | 3 |

| 1 – 0.1 | 30 – 20 | 5 – 4 |

| 2 – 1 | 40 – 30 | 7 – 5 |

| 3 – 2 | 50 – 40 | 8 – 7 |

| 5 – 3 | 50 | 10 – 8 |

| 5< | 60 | 10 |

جدول نمک و کربنات برای رنگ آب فیروزه ای

| رنگ% | نمک (g/l) | سدیم کربنات (g/l) |

| 0.1> | 15 | 5 |

| 0.5 – 0.1 | 20 | 5 – 7 |

| 1 – 0.5 | 25 | 7 – 10 |

| 2 – 1 | 40 | 10 – 13 |

| 3 – 2 | 50 | 13 – 15 |

| 5 – 3 | 60 | 15 – 20 |

| 5< | 80 | 20 |

* نمک گلوبر برای رنگ های فیروزه ای، سبز، آبی شالی و شید های حساس پیشنهاد می شود.

شست و شو در سیستم رمق کشی:

در دمای اتاق آبکشی را انجام دهید یا با آب گرم حدود 50 درجه سانتی گراد برای 10 دقیقه.

خنثی سازی با استیک اسید pH 6 -6.5.

شست و شو با صابون پسشور به مقدار X g/l در دمای 90 – 95 درجه سانتی گراد به مدت 10 الی 20 دقیقه.

شست و شو با آب داغ (70 الی 80 درجه سانتی گراد) به مدت 10 دقیقه.

شست وشو در دمای محیط (اتاق) به مدت 10 دقیقه.

خنثی سازی مجدد با استیک اسید در pH 6-6.5 (در صورت نیاز ).

**برای شید های تیره بهتر است دو برابر صابون پسشور استفاده کنید تا ثبات بالا تری حاصل شود.

رنگرزی به روش COLD – PAD – BATCH

فرآیند

بهترین حالت پد کردن در دمای 25 ± 2°C حاصل می شود. برای اطمینان از انتقال سریع محلول رنگ، غلتک باید در مخزن پایین که حاوی مقدار کمی محلول رنگ است قرار بگیرد. بهترین زمان برای غوطه وری پنبه بین 1 الی 2 ثانیه و برای ویسکوز ریون بین 2 الی 4 ثانیه می باشد.

در این فرآیند از سه روش رنگرزی (سیلیکات گرم، سرد و بدون سیلیکات) معمولا استفاده می شود که باتوجه به شرایط محیطی مورد استفاده قرار میگیرد. نسبت رنگ به قلیا باید همواره 4:1 و دمای پد کردن 25 ± 2°C باشد. افزایش دما ممکن است باعث اختلال در ثبات و پایداری حمام شده و کاهش دما در هنگام رول پیچ کردن پارچه بعد از رنگرزی موجب کاهش ثبات رنگ بر روی پارچه شود.

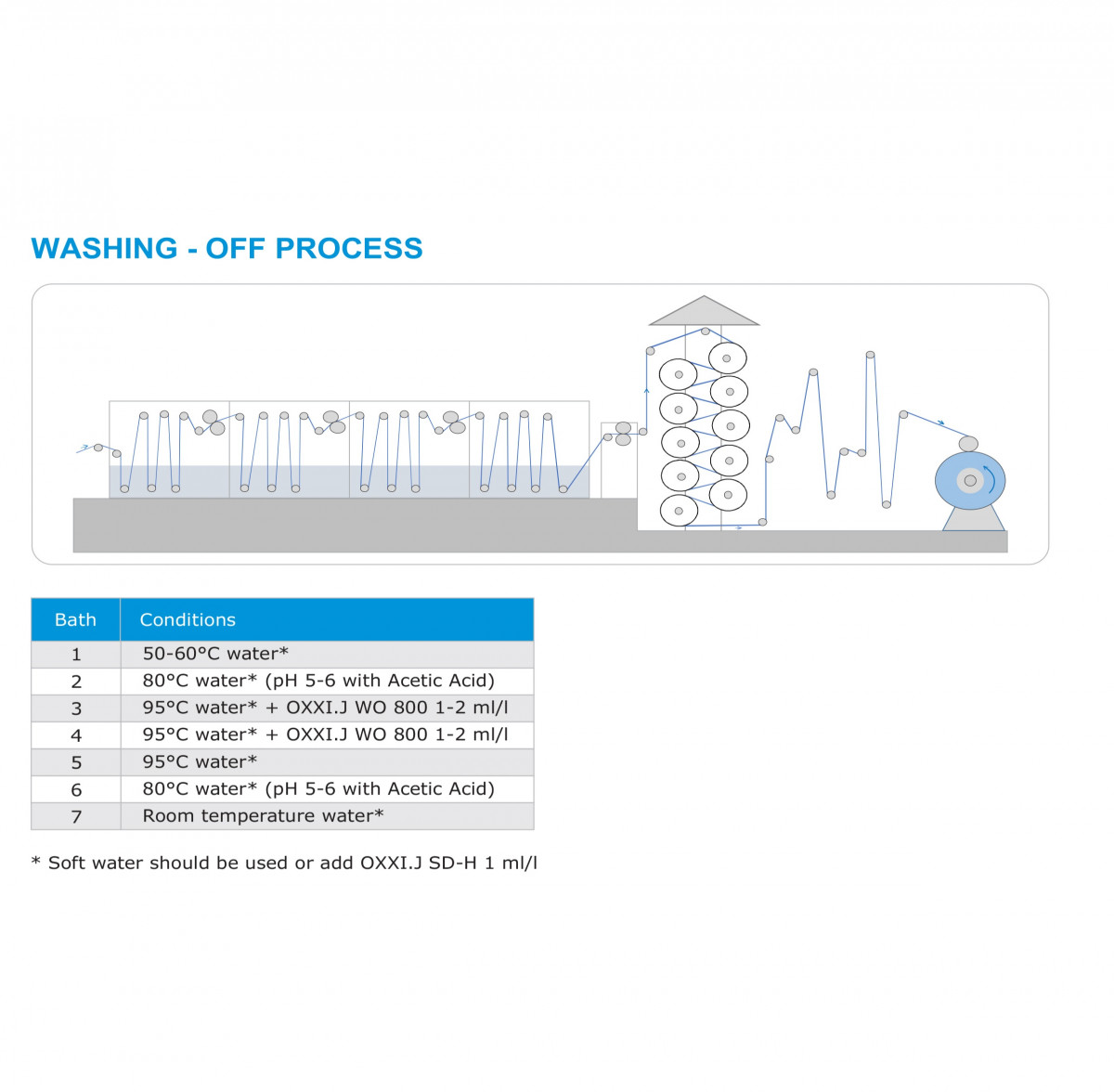

پروسه شست و شو

سیلیکات گرم و سرد

- سرد (آب نرم)

- سرد (آب نرم)

- C 60° (آب نرم)

- C60° (آب نرم)

- C°95 (آب نرم/صابون پسشور)

- C°95 (آب نرم / صابون پسشور)

- C°95 (آب نرم)

- سرد (آب نرم + استیک اسید pH 5-6 )

بدون سیلیکات

- C 50° (آب نرم)

- C60° (آب نرم + استیک اسید pH 5-6)

- C°95 (آب نرم/صابون پسشور)

- C°95 (آب نرم / صابون پسشور)

- C°95 (آب نرم / صابون پسشور)

- C° 80 (آب نرم)

- C° 60 (آب نرم)

- سرد (آب نرم + استیک اسید pH 5-6 )

سیستم قلیایی (پد بچ)

روش گرم

دمای پد کردن بین 25تا30 درجه سانتی گراد

| رنگ | g/l

|

5 | 10 | 20 | 30 | 40 | 50 | 80 | 100< |

| سدیم سیلیکات

Be ° 37-40 |

ml/l | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| سدیم هیدروکسید 50% | ml/l | 4 | 6 | 7 | 9 | 9 | 10 | 11 | 14 |

روش سیلیکات سرد

دمای پد کردن بین 25تا30 درجه سانتی گراد

| رنگ | g/l

|

20> | 30 | 40 | 50 | 60 | 70 | 80-100 |

| سدیم سیلیکات

Be ° 37-40 |

ml/l | 50 | 50 | 50 | 50 | 50 | 50 | 50 |

| سدیم هیدروکسید 50% | ml/l | 4 | 6 | 7 | 9 | 9 | 10 | 11 |

روش بدون سیلیکات

دمای پد کردن بین 25تا30 درجه سانتی گراد

| رنگ | g/l

|

20 | 40 | 60 | 80 | 100 | 100< |

| سدیم کربنات | ml/l | 30 | 30 | 30 | 30 | 30 | 30 |

| سدیم هیدروکسید 50% | ml/l | 4 | 6 | 8 | 10 | 12 | 14 |

نقد و بررسیها

هنوز بررسیای ثبت نشده است.